“Cuando los productos cruzan el umbral del almacenaje, comienza una historia de organización y cuidado”

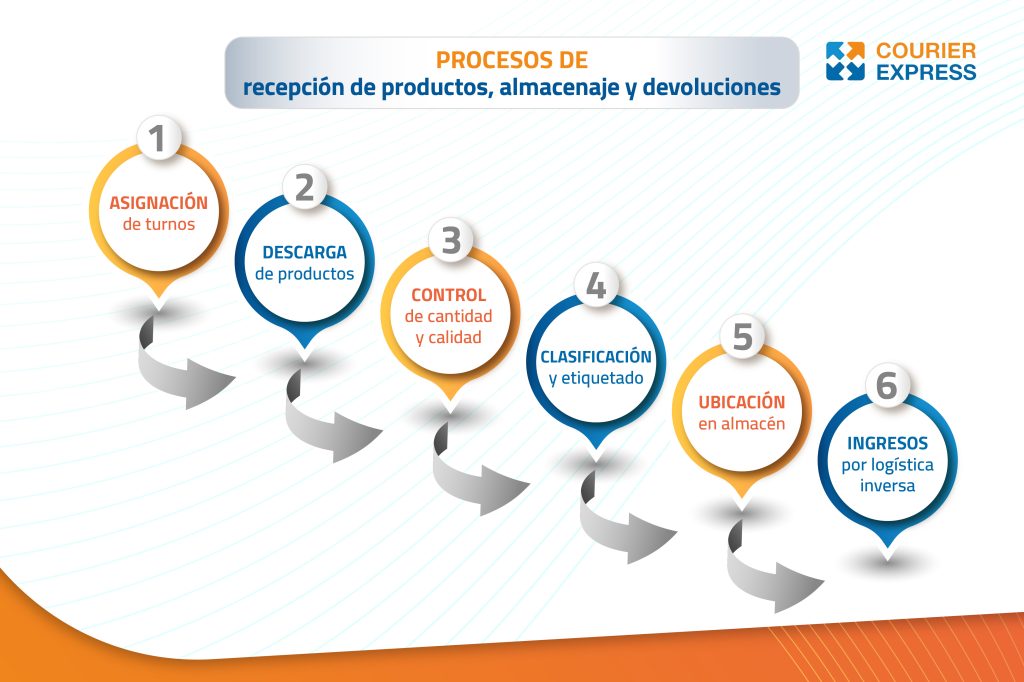

En el proceso de recepción y almacenaje que respalda la entrada de productos al depósito, se abordan las actividades relacionadas con la llegada de nuevos productos y aquellos provenientes de devoluciones en el contexto de logística inversa.

La recepción de productos engloba desde la planificación de la entrega por parte del proveedor hasta la ubicación de los productos en el almacén, listos para su venta en la plataforma de eCommerce. El objetivo principal es asegurar la disponibilidad de productos en el menor tiempo posible para reducir el inventario inmovilizado y evitar quiebres de stock.

En el blog de hoy, exploraremos específicamente las tareas asociadas con el ingreso de productos y devoluciones.

Asignación de turnos:

La asignación de turnos en el proceso de recepción de productos implica planificar las entregas en colaboración con el proveedor, estableciendo cantidades a ingresar semanalmente a mediano plazo. Cerca de cada entrega, se confirma la fecha exacta y se asigna un turno con día y hora específicos.

Este enfoque busca anticipar los recursos necesarios y gestionar la capacidad del depósito, evitando esperas en la descarga y acumulación de productos en la playa de recepción. El objetivo es optimizar la eficiencia del proceso de recepción y evitar congestiones en el depósito.

Descarga de productos:

En el proceso de descarga de productos, al llegar el vehículo al depósito, se verifica la asignación de turno y se confirma la documentación para asegurar la coincidencia con la mercadería declarada y la orden de entrega.

Una vez completada esta verificación, el vehículo se posiciona en la boca de descarga, y se inicia el proceso de descarga de los productos en el almacén

Control de cantidad y calidad: Durante el control de cantidad y calidad en la recepción de productos, se llevan a cabo verificaciones esenciales para aceptar la entrega.

- Un conteo manual de los bultos para asegurar la concordancia con la declaración.

- En casos críticos, se emplean controles de peso para detectar posibles faltantes. La naturaleza de los controles depende del valor de los productos y los acuerdos con el proveedor.

- En relaciones consolidadas, los controles suelen ser mínimos, con la opción de realizar verificaciones más exhaustivas en un plazo de 24 horas. Es crucial destacar que estos controles deben ser rápidos para no retrasar la partida del vehículo, siendo el tiempo detenido una pérdida significativa para el transportista.

- Además del control de cantidad, se realiza comúnmente una verificación de calidad en una muestra de productos para asegurar que cumplan con los estándares establecidos, determinando el tamaño de la muestra según el lote y los niveles de confianza.

Clasificación y etiquetado:

En la fase de clasificación y etiquetado de productos, cuando se reciben diversos artículos en una misma entrega, es necesario organizar y prepararlos para su ubicación en el almacén sin requerir manipulaciones adicionales. En muchos casos, se realiza el etiquetado de productos según los criterios de identificación del depósito, utilizando códigos de barras u otras tecnologías para facilitar la identificación y movimiento eficiente en el almacén. Esta práctica busca minimizar errores mediante la trazabilidad registrada por lectores, mejorando la precisión en comparación con métodos de lectura manual.

Ubicación en almacén:

La ubicación en el almacén de los productos, una vez identificados, es crucial y debe ser estratégicamente planificada para optimizar distancias y, por ende, la productividad del almacén. Se sugiere realizar un análisis previo o utilizar sistemas de gestión de almacenes para determinar las mejores ubicaciones.

En casos de operaciones más pequeñas, donde estas herramientas no son viables, los operarios eligen las ubicaciones basándose en la observación física. Se debe mantener un registro actualizado de las cantidades de productos en cada posición para gestionar eficientemente el proceso de picking.

La precisión en esta etapa es fundamental, ya que cualquier error afectará las fases posteriores, impactando en el nivel de servicio y la productividad del proceso de preparación de pedidos.

Ingresos por logística inversa:

El manejo de devoluciones en logística inversa implica procesos distintos a los de productos nuevos, siendo un flujo continuo.

- Normalmente, el mismo operador de distribución se encarga de recoger los productos devueltos, utilizando las mismas unidades de transporte para la entrega y la devolución. Se puede coordinar la recepción de devoluciones de forma periódica para aumentar la productividad, aunque esto puede extender los plazos de devolución para el cliente.

- Después de recibir los productos devueltos, se verifica su contenido y condiciones según la política de la empresa. La agilidad en este paso es crucial para atender las expectativas del cliente.

- Además, se determina el destino del producto devuelto, ya sea por defecto o por razones ajenas a la calidad. El procesamiento eficiente de devoluciones evita costos por stock inmovilizado y reduce el riesgo de obsolescencia.

¿Conocías estos procesos?

Si te interesa este contenido, no dejes de leer nuestro blog, que en breves te dejaremos cómo funcionan los procesos de picking, preparación y despacho de pedidos.